在当今工业制造领域,尤其是汽车、工程机械等行业,轻量化已成为提升产品性能、节能减排的核心战略之一。河钢集团唐钢公司紧跟这一趋势,在超高强钢(UHSS)的研发与应用技术上取得了显著成果,其技术开发路径与市场应用为行业提供了宝贵借鉴。

一、产品开发:瞄准需求,梯度突破

河钢唐钢的超高强钢产品开发并非一蹴而就,而是建立了清晰的技术路线图。研发团队深入市场,精准对接汽车轻量化、安全性能提升的双重需求。产品体系覆盖了从780MPa到1500MPa乃至更高强度级别的系列钢种,包括双相钢(DP)、相变诱导塑性钢(TRIP)、淬火配分钢(QP)以及马氏体钢(MS)等先进高强钢(AHSS)和超高强钢。通过优化成分设计、革新控轧控冷工艺(TMCP)以及精准的热处理技术,在确保超高强度的有效改善了材料的成形性、焊接性和抗疲劳性能,解决了高强度与加工性能之间的矛盾。

二、核心技术:微观调控,性能为王

技术开发的核心在于对钢铁材料微观组织的精确调控。河钢唐钢通过创新性的合金设计与生产工艺控制,实现了多相组织的优化配比。例如,在QP钢中,精确控制碳的配分过程,获得残余奥氏体、马氏体及铁素体的多相复合组织,从而兼备超高强度和高延伸率。在炼钢环节采用纯净钢冶炼技术,严格控制夹杂物,提升了钢材的韧性和耐久性。这些核心技术的突破,使得产品不仅强度“高”,而且综合性能“强”,满足了复杂汽车结构件、安全件对材料苛刻的要求。

三、应用技术:产学研用,协同落地

产品的成功离不开应用技术的配套开发。河钢唐钢积极推动“产学研用”一体化合作,与下游汽车制造商、零部件企业及科研院所紧密协作。共同攻关超高强钢在冲压成形、激光拼焊、热成形(PHS)以及连接技术等方面的应用难题。例如,针对热成形钢,开发了专用的加热、成形及冷却工艺窗口,确保零件在获得超高强度的同时避免开裂和变形。提供全面的材料数据包(如成形极限图FLD、焊接参数建议等),降低了用户的使用门槛,加速了超高强钢在车身骨架、防撞梁、座椅滑轨等关键部件的规模化应用。

四、展望未来:绿色智能,持续创新

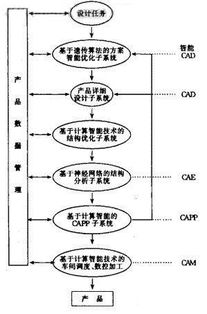

轻量化需求将只增不减,并对材料的绿色环保属性(如可回收性)和适配智能制造的特性提出新要求。河钢唐钢的超高强钢技术开发将继续向更高强度、更优韧性、更易加工的方向深化。探索与铝合金、复合材料等轻质材料的混合应用方案,提供系统化的轻量化解决方案。数字化、智能化技术也将深度融合到材料研发与生产过程中,实现性能预测与工艺优化,推动超高强钢产品开发与应用迈入新阶段。

河钢唐钢通过系统性的产品开发与扎实的应用技术研究,使其超高强钢产品不仅成为了“纸面上的数据”,更成为了支撑下游产业升级的“实物担当”。这条从实验室突破到市场广泛应用的技术开发之路,为中国钢铁材料的高端化、轻量化发展提供了生动实践。